-

20 載

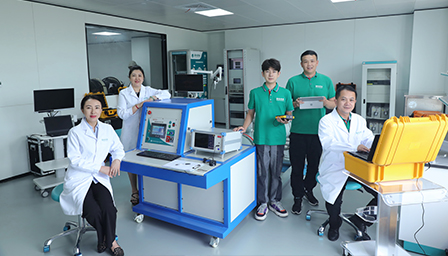

電測設備“智”造商

400-8818-755

-

-

-

20 載

電測設備“智”造商

400-8818-755

-

20 載

電測設備“智”造商

400-8818-755

-

20 載

電測設備“智”造商

400-8818-755